Downloadbereich

- Ventilkatalog

- Zylinderkatalog

- Pneumatik Schulungsprogramm

- Produktübersicht

- Zubehör für die Armaturenautomatisierung

- ISO 9001 Zertifikat

- Konformitätserklärung

- TR-Zertifikat (EAC)

Weitere Dokumente finden Sie in unserem Downloadbereich.

Kapitel 2 - Der grundsätzliche Aufbau eines pneumatischen Systems und seine Bestandteile

Der Weg der Druckluft von der Erzeugung bis zum Verbraucher

In der Pneumatik wird Druckluft zur Verrichtung von mechanischen Arbeiten und zur Steuerung verwendet. Hierfür sind weitere Geräte notwendig, die die Druckluft herstellen, aufbereiten und transportieren. Daher ist es wichtig zu verstehen, wie ein komplettes pneumatisches System grundsätzlich aufgebaut ist.

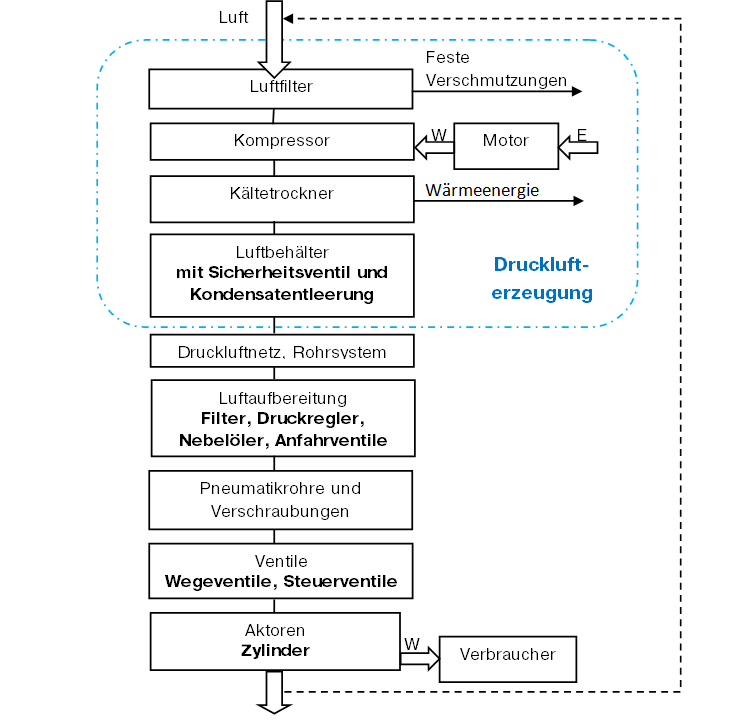

Die untenstehende Darstellung zeigt den Weg der Umgebungsluft vom Kompressor bis zu den Verbrauchern.

Für die Konstruktion eines pneumatischen Systems ist es typisch, dass die einzelnen Elemente in Abhängigkeit ihrer Aufgaben im Raum aufgestellt werden. Auch räumlich getrennt sind die Elemente jedoch systemisch miteinander verbunden.

Die Herstellung und der Transport der Druckluft

Diese Elemente des Pneumatiksystems werden wir an dieser Stelle nur kurz behandeln.

Luftfilter

Der Luftfilter ist in den Ansaugstutzen des Kompressors eingebaut. Er verhindert, dass grobe Verschmutzungen aus der Umgebung mit der Luft in das System eingezogen werden.

Durch Filterung kann ein Großteil unerwünschter Partikel abgeschieden werden.

Kompressor

Die Aufgabe des Kompressors ist die Komprimierung der Luft in der gewünschten Menge und auf den gewünschten Druck. Die vom Antriebsmotor verbrauchte Energie wird im Kompressor umgewandelt und in Form von Druckluft gespeichert. Der meistverwendete Kompressortyp in der Industrie ist der Schraubenkompressor. Daneben finden sich oft noch Kolbenkompressoren.

Kältetrockner und Systemfilter

Durch die Kompression verliert die Luft die Möglichkeit Wasser zu binden. Dieses fällt beim Kompressionsprozess aus. Da dieses Wasser, auch Kondensat genannt, die nachfolgenden Elemente des Druckluftsystems stören würde, muss es ausgeschieden werden. Im Kältetrockner kondensiert das Wasser und es wird abgeschieden. Auch Absorptionstrockner sind einsetzbar, bei denen das Wasser mit Hilfe spezieller Materialien gebunden wird.

Die Druckluft ist häufig noch durch die ölgeschmierten Kompressoren verschmutzt. Ferner befinden sich in der Druckluft Partikel, die nicht vom Ansaugfilter abgeschieden wurden. Diese können andere Bauteile wie z.B. pneumatische Steuerventile beeinträchtigen. Häufig werden diese Elemente mit Hilfe von Systemfiltern abgeschieden.

Auf die Druckluftaufbereitung und die Funktionen der verschiedenen Komponenten, werden wir in einem späteren Abschnitt detaillierter eingehen.

Druckluftbehälter

Der Druckluftbehälter ist für die temporäre Speicherung von Druckluft vorgesehen. Er stellt sicher, dass wechselnde Verbräuche zuverlässig bedient werden. Häufig ist am Druckluftbehälter eine Kondensat-entleerung zu finden. Dieses wird manuell oder automatisch betätigt. Durch dieses Ventil wird das sich im Behälter ansammelnde Kondensat abgeleitet.

Druckluftnetzwerk

Das Netzwerk transportiert die Druckluft vom Kompressor zum Verbraucher. Die Dimensionierung des Druckluftnetzwerkes ist sehr wichtig, da es die Versorgungssicherheit stark beeinflusst.

Faustregeln:

- Je länger die Leitungen sind, desto größer ist der Druckverlust durch Reibung.

- Je mehr Verbraucher angeschlossen sind, desto größere Querschnitte sind zu wählen.

Die Qualität der Druckluft

Die Betriebssicherheit eines pneumatischen Systems ist unmittelbar abhängig von der Qualität der Druckluft. Grundsätzlich gilt:

- Eine bessere Druckluft macht das System sicherer, da das Risiko von Verstopfungen und Verschleiß reduziert wird.

- Bitte beachten Sie, dass die Hersteller der Geräte die Luftqualität vorschreiben. Diese ist nach ISO 8573-1:2010 genormt.

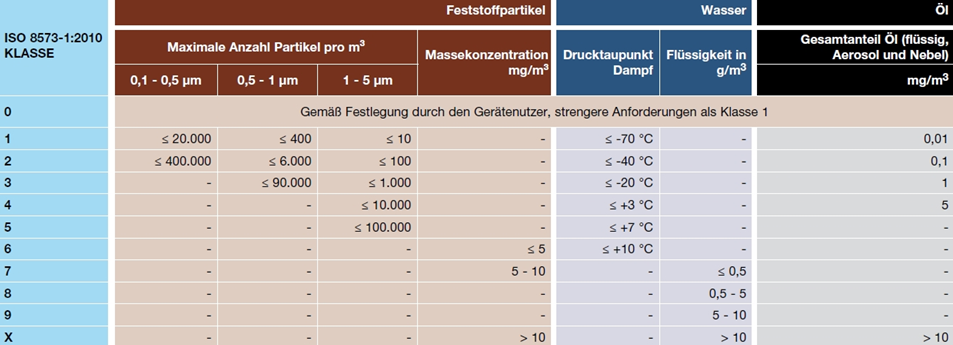

Einstufung der Druckluft in Reinheitsklassen – die Norm ISO 8573-1

In der Druckluft sind Feststoffpartikel, Wasser und Öl die drei wichtigsten Verschmutzungselemente. Für jedes dieser drei Elemente werden Reinheitsklassen definiert.

Reinheitsklassen nach der Norm ISO 8573-1

Zum Beispiel: ISO 8573-1:2010 [4:3:3]

Verschmutzung durch Feststoffe nach Klasse 4, Wasser nach Klasse 3, Öl nach Klasse 3

Druckluft von besonders hoher Qualität, ist nach Norm 100% Ölfrei; dies entspricht der Klasse 0. Verwendung findet solche Druckluft im Medizinbereich, in der Lebensmittelindustrie und in der Elektrotechnik.

Nach der Norm entspricht die Druckluft der Qualitätsklasse 1, wenn der verbleibende Öl-Gehalt weniger als 0,01 mg/m3 ist und keine größeren Feststoffpartikel als Durchmesser 0,1 µm enthalten sind sowie deren Massekonzentration 0,1 mg/m3 nicht überschreitet. Der Wasseranteil muss dem Drucktaupunkt Dampf ≤ -70°C entsprechen.

Die Luftverschmutzung nicht vergessen!

Bitte beachten Sie bei der Konstruktion des Druckluftsystems die Umgebungsbedingungen. Luftverschmutzung der angesaugten Umgebungsatmosphäre wird bei der Komprimierung konzentriert. Gegebenenfalls können durch in der Nachbarschaft gelegenen Betriebe mit hoher Umweltbelastung zu stark verunreinigter Druckluft im eigenen Haus führen. Auch andere Umweltfaktoren, wie beispielsweise eine sehr hohe Ozonbelastung, können Wechselwirkungen auslösen und ggf. zu Schäden an den Dichtwerkstoffen führen. Klimatische Bedingungen, bspw. tropische Umgebung haben direkten Einfluss auf die Dimensionierung des Trockners.

Deshalb ist es wichtig…

- zu wissen, was für eine Luft unser Kompressor von der Umgebung ansaugt.

- sicherzustellen, dass nach dem Kompressor die Druckluft entsprechend gereinigt, getrocknet und ggf. entölt wird.

- den Einfluss der Restverschmutzung, bspw. Korrosion durch Wasser auf die Betriebssicherheit abschätzen.

- bei Elementen mit besonders hoher Belastung ggf. gezielte Ölschmierung einzusetzen.

.. um einen zuverlässigen Betrieb sicherzustellen.

Die wichtigsten Elemente eines pneumatischen Systems auf Maschinenebene:

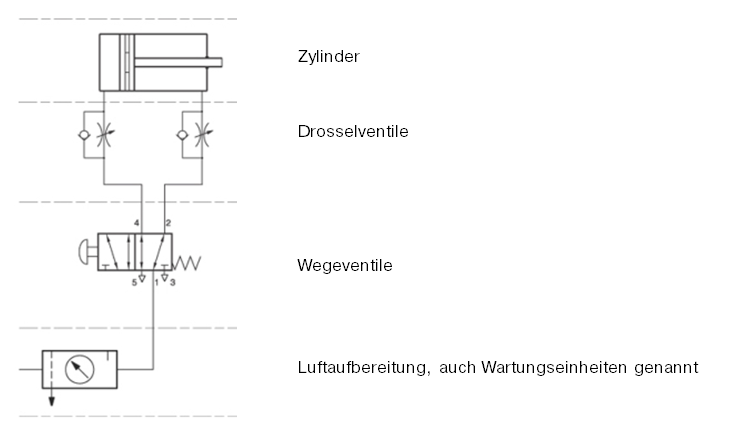

Die Darstellung zeigt exemplarisch den Aufbau eines pneumatischen Systems auf Maschinenebene mit Elementen einer „Grundschaltung“.

Die verschiedenen Elemente sind mit ISO-Symbolen dargestellt, die wir mit Linien verbinden. Damit zeigen wir den Weg der Druckluft. Bei der Zusammenstellung von Schaltzeichnungen stellen wir typischerweise die Luftaufbereitungsgeräte unten und die Aktoren oben dar. Dadurch wird die Zeichnung übersichtlicher.

Die pneumatischen Elemente können – wie in der obigen Figur dargestellt – gruppiert werden:

- Luftaufbereitung:

- Filter

- Druckregler

- Nebelöler

- Einschaltventile

- Anfahrventile

- …

- Steuerventile

- Wegeventile

- Verschiedene Steuerventile

- Logik-Ventile

- …

- Durchfluss-Regelventile

- Drosselventile

- Rückschlagventile

- Drossel-Rückschlagventile

- Funktionsverschraubungen

- …

- Aktoren, Zylinder

- Zylinder mit Kolbenstange

- Zylinder ohne Kolbenstange

- Schwenkeinheiten / Drehantriebe

- …

- Pneumatikrohre, Verschraubungen

- Für den Transport der Druckluft, bzw. für die Verbindung einzelner Elemente

Die Firma Hafner Pneumatik strukturiert die angebotenen Produkte in folgende Baugruppen:

Die Funktionsweise dieser Elemente werden wir in einem späteren Kapitel genauer betrachten.