Downloadbereich

- Ventilkatalog

- Zylinderkatalog

- Pneumatik Schulungsprogramm

- Produktübersicht

- Zubehör für die Armaturenautomatisierung

- ISO 9001 Zertifikat

- Konformitätserklärung

- TR-Zertifikat (EAC)

Weitere Dokumente finden Sie in unserem Downloadbereich.

Kapitel 9 - Grundlagen der Luftaufbereitung

Druckluft

WICHTIG! Von der Qualität der Druckluft hängt auch wesentlich die Betriebssicherheit des kompletten pneumatischen Systems ab.

Hauptbestandteile der Luft sind Stickstoff (N2) 78,09 %, Sauerstoff (O2) 20,95% und Argon (Ar) 0,93 %. 0,03 % des Volumens sind sonstige Gase, wie Kohlendioxyd, Methan, sowie Edelgase. Die Luft kann jedoch auch weitere Verunreinigungen enthalten wie zum Beispiel schwefelhaltige Gase, Kohlenmonoxide, Dämpfe, diverser atmosphärischer Schmutz sowie Feststoffpartikel.

Bei der Druckluftherstellung werden diese Stoffe vom Kompressor angesaugt. Während der Komprimierung (Bedeutung: zusammenpressen, verdichten) und während des Transportes in die Rohrleitungen, können weitere unerwünschte Elemente in das System gelangen.

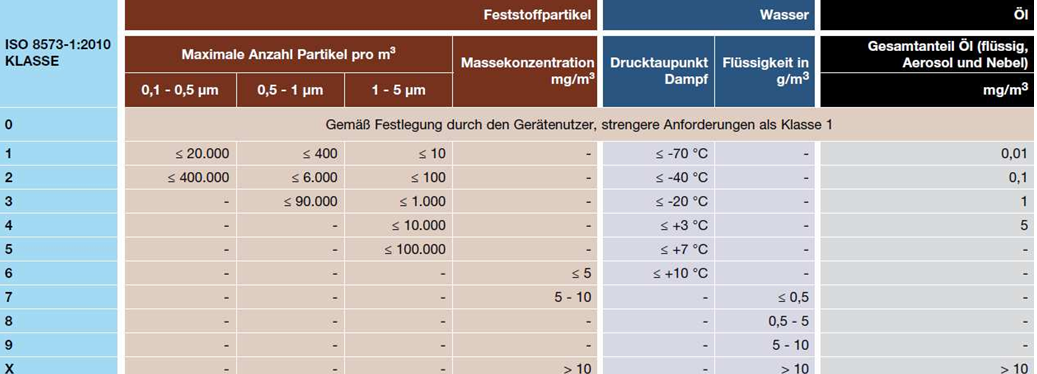

Um Anforderungen an die Druckluft klar zu definieren gibt es standardisierte Reinheitsklassen (nach ISO 8573-1). Die drei wichtigsten Verschmutzungselemente sind Feststoffpartikel, Wasser und Öl.

Die Verschmutzungskonzentrationen sind in Reinheitsklassen unterteilt.

Die Reinheitsklasse wird wie folgt angegeben: ISO 8573-1:2010 [A:B:C]

- A – Feststoffpartikel Klasse | 0 ... 8, X

- B - Wasseranteil | 0 ... 9, X

- C – Ölanteil | 0 ... 4, X

Wenn der Verschmutzungsgrad als Klasse X angegeben wird, muss das größte Verschmutzungselement in runden Klammern angegeben werden.

Im folgenden Beispiel liegt die Konzentration des Wassers bei Cw 15 g/m3.

z.B.: ISO 8573-1:2010 [4:X(15):3]

Einstufung der Verschmutzungselemente gemäß Norm ISO 8573-1:2010

Bei normalen pneumatischen Anwendungen ist die folgende Reinheitsklasse der Druckluft ausreichend: ISO 8573-1:2010 [7:4:4]

Zugelassene Verschmutzungswerte laut Norm:

- Feststoffpartikel Konzentration 5-10 mg/m3

- Drucktaupunkt Dampf kleiner als 3 °C

- Ölgehalt Konzentration max. 5 mg/m3

Bei speziellen Anwendungen kann eine höhere Reinheitsklasse der Druckluft erforderlich sein. Dies kann durch umfangreichere Luftaufbereitung erzielt werden.

Grundlagen im Zusammenhang mit der Herstellung und Aufbereitung von Druckluft

Bei der Herstellung von Druckluft ist ein wichtiger Aspekt, dass mit möglichst geringen Kosten ölfreie Druckluft hergestellt werden soll. Auch die Aufbereitung der Druckluft soll wirtschaftlich erfolgen.

Es ist problemlos möglich sowohl mit ölfrei arbeitenden als auch mit nicht ölfrei arbeitenden Kompressoren Druckluft mit ausgezeichneter Qualität herzustellen (ölfrei/ mit reduziertem Ölgehalt). Dazu ist eine entsprechende Luftaufbereitung notwendig. Effizienz- und Wirtschaftlichkeits-Aspekte sind zu berücksichtigen.

Die Umgebungsluft - welche Qualität hat die vom Kompressor angesaugte Luft?

Die Qualität der Luft hängt stark von den Umweltbedingungen ab.

Der Kohlenwasserstoffanteil kann in Folge der Emission (Luftbelastung) der Industrie und des Verkehrs auch in normalen Umgebungen ein Wert von 4-14 mg/m3 erreichen.

In Industriehallen kann der Öl-Anteil, aufgrund der Nutzung in Kühlschmier- und Prozessflüssigkeit, einen Wert von 10 mg/m3 weit überschreiten.

Hinzu kommen noch weitere Verschmutzungselemente, wie Schwefeldioxid, Ruß, Metalle, Staub, sowie Luftfeuchtigkeit.

Was bedeutet "ölfreie Druckluft "?

Laut ISO 8573-1 Norm kann die Druckluft als ölfrei bezeichnet werden, wenn der Ölanteil –Ölnebel inbegriffen – unter einem Wert von 0,01 mg/m3 liegt. Das ist ca. 4 % des Anteils der Umgebungsluft. Diese Menge ist so gering, das sie kaum noch nachgewiesen werden kann.

Dieser hohe Reinheitsgrad ist beispielsweise in der Lebensmittel- und Pharmaindustrie oftmals gefordert.

Gründe für Luftfeuchtigkeit

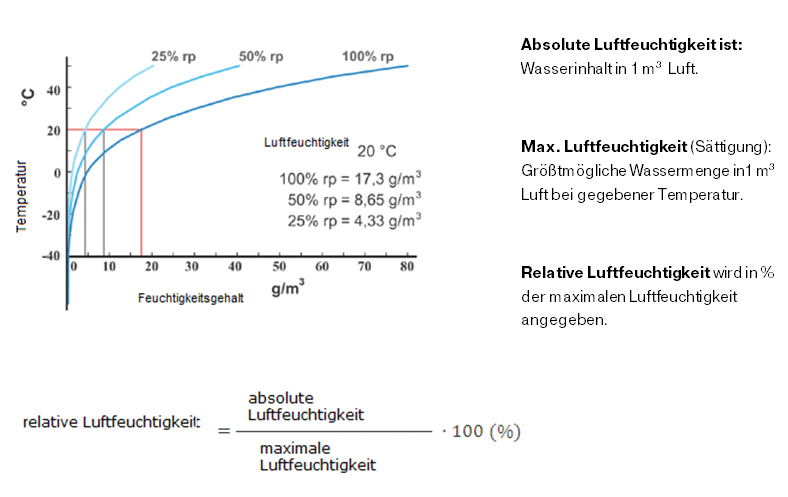

Die Umgebungsluft beinhaltet immer einen gewissen Feuchtigkeitsanteil. Dieser Feuchtigkeitsanteil hängt von der jeweiligen Temperatur und vom Druck ab. Die Fähigkeit der Luft, Feuchtigkeit aufzunehmen steigt mit der Temperatur und sinkt mit dem Luftdruck.

Abhängig von Temperatur und Druck kann ein Luftvolumen nur eine bestimmte Menge Wasser aufnehmen. Wenn die maximale Menge aufgenommen wurde, ist die Luft gesättigt.

In der untenstehenden Tabelle sind die maximalen Wasseraufnahmemengen (Sättigungswerte) aufgeführt:

|

Temperatur (°C) |

-30 |

-25 |

-20 |

-15 |

-10 |

-5 |

0 |

5 |

10 |

15 |

20 |

25 |

30 |

35 |

40 |

|

Wasserinhalt (g/m3) |

0,4 |

0,7 |

1,1 |

1,6 |

2,4 |

3,4 |

4,8 |

6,8 |

9,4 |

12,8 |

17,3 |

23,1 |

30,4 |

39,6 |

51,2 |

Wenn die relative Luftfeuchtigkeit über 100% steigt, scheidet die Luft die überschüssige Feuchtigkeit aus. Die Temperatur, bei der das Wasser aus der Luft ausgeschieden wird, nennt man Taupunkt.

Wenn der Druck erhöht und/oder die Temperatur reduziert wird, wird Luftfeuchtigkeit ausgeschieden.

Genau dies geschieht im Kompressorblock und im Nachkühler.

Die aus der Luft ausfallende Feuchtigkeit bildet das s.g. Kondensat.

Trocknung der Druckluft

Bei Abkühlung der Umgebungsluft wird Wasser aus der Luft ausgeschieden.

Beispiel aus der Praxis:

Ein Schraubenkompressor saugt bei 20°C Temperatur und einem Umgebungsdruck von 10 m3 pro Minute, Luft mit einer relativen Luftfeuchtigkeit von 60 %.

Diese Luftmenge beinhaltet ca. 104 g Wasser(-dampf).

(Die maximale Luftfeuchtigkeit beträgt bei 20 °C 17,3 g/m3, dieser Wert ist aus dem obenstehenden Diagramm ablesbar. Bei einer Luftfeuchtigkeit von 60 % entspricht dies = 10,38 g/m3 (17,3 x 60 / 100). Bei 10 m3 Umgebungsluft entspricht dies 103,8 g Wasserinhalt.)

Wenn diese Luftmenge mit einem Komprimierungsverhältnis von 1:10 auf 10 bar Druck komprimiert wird, ergibt dies 1 m3 Druckluft pro Minute als Ergebnis.

Die Temperatur nach der Komprimierung beträgt annähernd 80°C. Bei dieser Temperatur kann die Luft 290 g Wasser pro Luft m3 aufnehmen (Wert aus Diagramm).

Da der Dampfinhalt aber nur ca. 104 g beträgt, liegt die relative Luftfeuchtigkeit bei 36 %, d.h. die Luft ist eher trocken und somit entsteht kein Kondensat.

Relative Luftfeuchtigkeit = absolute Luftfeuchtigkeit / maximale Luftfeuchtigkeit x 100 (%).

mit Werten : 104 g / 290 g x 100 (%) = 35,8 %.

Bei dem Nachkühler des Kompressors sinkt die Temperatur der Druckluft von 80°C auf ca. 35 °C. Danach kann die Druckluft nur noch 39,6 g/m3 (Wert aus Diagramm) Wasser aufnehmen.

Entsprechend des Unterschiedes zwischen den beiden Werten entsteht ca. 64 g/min Wasser, welches von der Druckluft nicht gebunden werden kann und deshalb ausgeschieden wird.

(103,8 g/m3 - 36,9 g/m3 = 64,2 g/m3)

Im obigen Beispiel entsteht bei einem 8 Stunden Arbeitstag annähernd 31 Liter Kondensat.

(64,2 g/min x 60 min = 3852 g/h = 3,85 l/h. 3,85 l/h x 8 h = 30,8 l/Schicht.)

Diese Wassermenge muss aufgrund der Betriebssicherheit aus dem System entfernt werden. Die Trocknung der Druckluft ist also ein wichtiger Teil der Luftaufbereitung.

WICHTIG! Das Kondensat entsteht immer dort, wo das Strömungsvolumen wächst, sowie die Temperatur sinkt. Diese Erscheinung tritt normalerweise bei den Luftbehältern auf, aber im Luftsystem und in den betriebenen Anlagen ist sie auch zu finden.

WICHTIG! Die allgemeinen Filter, die im System eingebaut sind (50 ... 0,01 Mikron), können die Luftfeuchtigkeit nicht beeinflussen. Diese können nur Feststoffpartikel entsprechend der Filterfeinheit filtern. Die Wassermenge, die sich in den Filtergläsern ansammelt, enthält die im System als Tropfen angesammelte Dampfmenge. Dieses Wasser ist aber unbedeutend im Verhältnis zu der aus der Druckluft ausgeschiedenen Wassermenge.

Trocknung der Druckluft

Trocknungsmethoden der Druckluft :

- Absorptionstrocknung

Die Absorptionstrocknung ist ein chemisches Verfahren. Die Druckluft strömt durch eine Trocknungsmaterialschicht (häufig Salzkristalle). Wasser bzw. Dampf wird auf chemischem Wege gebunden, deshalb wird sie allmählich abgenutzt. Das Granutal muss regelmäßig regeneriert oder ersetzt werden. Geringe Taupunktreduktion!

- Adsorptionstrocknung

Die Adsorptionstrocknung ist ein physisches Verfahren, bei der die Druckluft durch ein poröses Material sowie Spezialgel strömt. Wasser und Dampf werden aufgenommen. Die Aufnahmefähigkeit des Gels ist begrenzt, kann aber nach Sättigung mit einem einfachen Vorgang ausgeblasen werden. Dieses Verfahren bietet jedoch nur eine relativ geringe Durchflussleistung!

- Membran Trocknung

Die Membran Trocknung wird zur Trocknung von Druckluft und Gas benutzt. Zentralelement ist eine Polymer-Mikrofaser-Hohlmembran, welche so gestaltet ist, dass ausschließlich Wassermoleküle die Membranwand durchdringen können.

Nachteile: niedrige Luftleistung (meist max. 1000 l/min) und relativ geringe Trocknungsleistung.

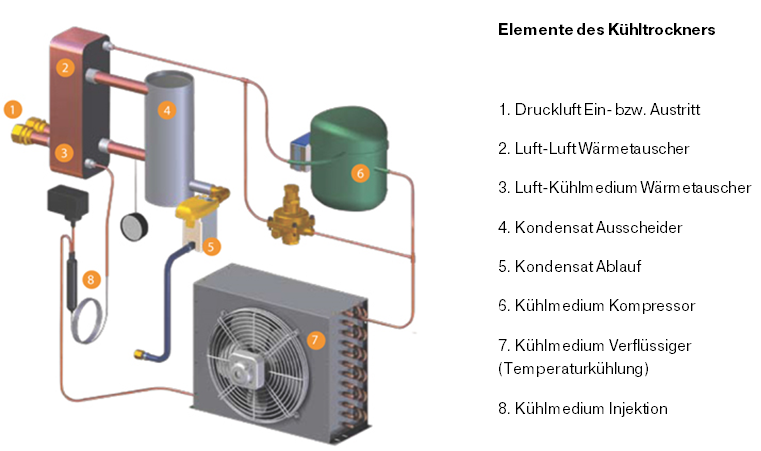

- Kältetrocknung

Die Kältetrocknung nutzt die Eigenschaft, dass kalte Luft weniger Wasser binden kann. Die zu trocknende Luft strömt in einen Wärmetauscher, welcher von einem Kühlaggregat auf +3°C gekühlt wird. Dies kühlt die Luft. Wasser und Öl fallen aus und werden ausgeschieden. Die Druckluft wird danach durch einen Feinfilter geleitet, um weitere Verschmutzungselemente auszufiltern.

Weshalb ist eine Luftaufbereitung notwendig?

Unabhängig von der Ausführung ist jeder Kompressor prinzipiell wie ein „riesiger Staubsauger„ zu betrachten, der Verschmutzungen aus der Umgebungsluft ansaugt. Bei der Komprimierung konzentriert der Kompressor diese und im Falle keiner oder einer schlechten Luftaufbereitung, wird diese in das Druckluftnetz geleitet.

Ein wichtiges Element der Pneumatik ist die Luftaufbereitungseinheit, da mit dieser Einheiten die notwendige Luftqualität sichergestellt werden kann (Filterungsfeinheit, Höhe des Betriebsdrucks, Öl-Anteil).

Pneumatische Systeme benötigen für eine sichere Funktion eine entsprechend aufbereitete Druckluft.

Ziel ist aber nicht nur eine höhere Zuverlässigkeit und Verbesserung der Betriebssicherheit, sondern auch die Erhöhung der Lebensdauer der einzelnen Komponenten. Um eine optimale Leistung und Schutz der pneumatischen Komponenten zu gewährleisten, muss die Druckluft getrocknet, geregelt und evt. geölt sein.

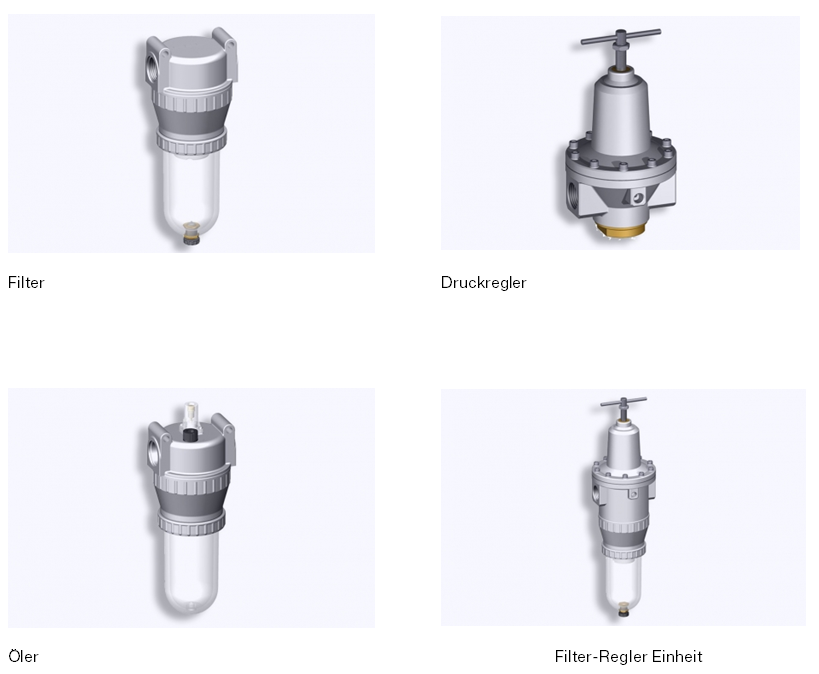

Zur Produktgruppe der Luftaufbereitungseinheiten gehören folgende Elemente:

- Luftfilter

- Druckregler

- Öler

- diverse Einschalt- und Druckaufbauventile

- Verteiler und dazu passende Druckschalter

Die Luftaufbereitungseinheiten können nach Aufbau, Baugröße, Durchflussleistung und Anschlussgröße gruppiert werden.

Es steht eine breite Produktpalette von G1/8" bis G3" zur Verfügung.

Auf den untenstehenden Abbildungen sind die gängigsten Luftaufbereitungseinheiten zu sehen.

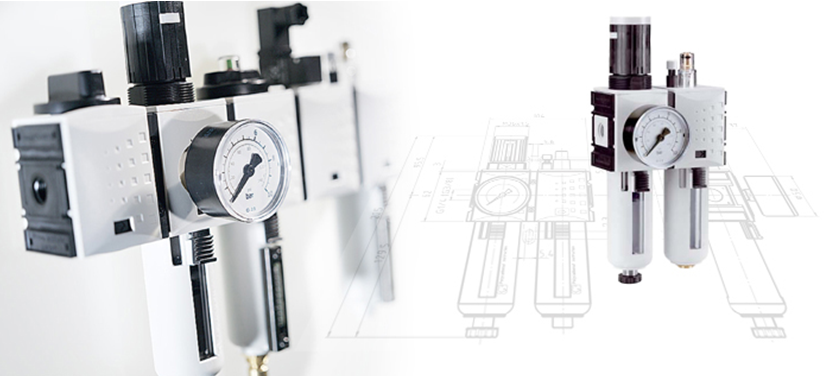

Komplette Luftaufbereitungseinheit mit Filter, Öler und Druckregler

Modulare Luftaufbereitungseinheiten bieten dem Anwender eine hohe Flexibilität, da aus den einzelnen Modulen je nach Anforderungen eine komplette Einheit zusammengebaut werden kann.